在“五一”国际劳动节来临之际,让我们走进淮南新能源研究中心超导线圈车间,去听听车间里的一线工匠——刘兆麟的故事,致敬每一个在平凡的工作岗位上不平凡的劳动者。

背场磁体线圈中低场线圈为径向31匝*4层(31*4)的饼式线圈,共16个线圈,所用导体截面尺寸33.5x15.2(mm2),每个线圈所用导体总长超过900m,在正常的单个线圈弯绕成型过程中,产线不能停机,这就要求所有设备不能出现任何异常故障。然而,在一次线圈绕制过程中,在产线刚运行100米左右时弯绕成型机突发异常报警,产线停机报警。

刹那间,所有岗位人员都傻眼了,怎么办?一边是紧张的生产进度,一边是故障能否修复使生产恢复正常运行,而且运行时所有的数据能不能无缝对接?这势必会影响线圈的质量。

当大家都一筹莫展时 ,刘兆麟安慰大家:“不要急,突发故障,我们要冷静思考,谨慎去判断异常点在哪里,产生的原因是什么,能不能修复,以及对线圈带来哪些影响。”

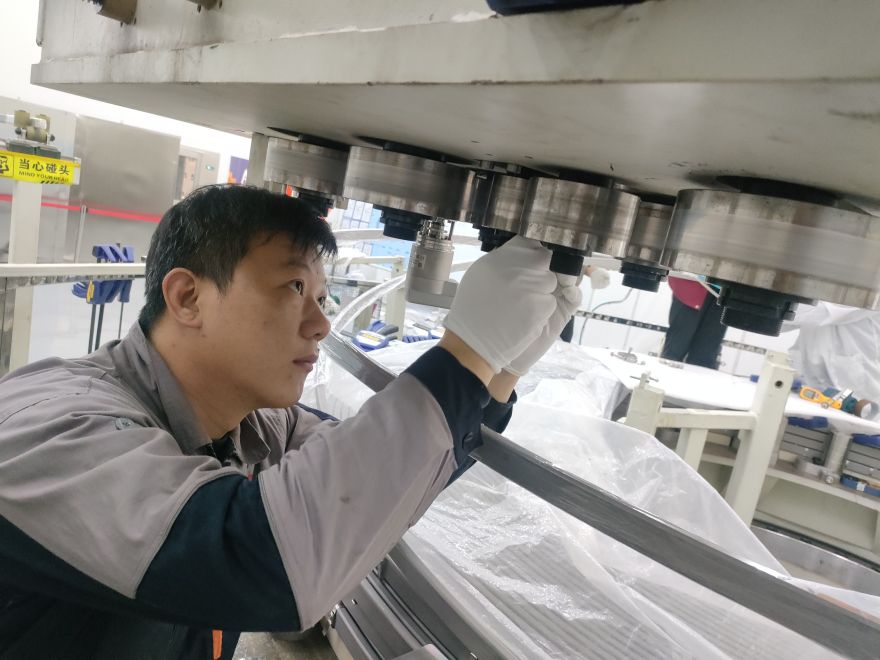

理好思绪,开始行动。带着对设备的充分了解,仔细观察,初步判断出是导体进给轮内部的一个轴承碎裂卡死,导致滚轮无法正常转动,与导体产生了静摩擦,致使导体表面出现了明显擦痕。找到了问题所在,开始拆卸滚轮,吩咐其他岗位人员做好成型段的防护,到仓库找替代轴承,准备好拆卸工具,为了尽量节省时间,同步做好导体表面擦痕的检测、修复、喷砂等准备工作,还要保证在拆卸时不能对夹持段导体产生二次损伤,并叮嘱质量人员做好质量事故记录。各步骤井然有序,在短短一个小时之内就把从未出现的异常修复完毕,且导体没有产生任何异常,产线恢复正常运行,未影响整体生产进度,得到了工作组大力称赞。

淮南新能源研究中心承担着国家大科学工程CRAFT背场磁体线圈的绕制成型任务,作为绕制现场负责人,对生产线所涉及到的专用放缆系统、校直系统、喷砂清洗系统、弯绕成型系统、回转落模系统等各个工位的设备结构,他都了如指掌,并承担着日常维护保养工作。通常,只需听一听声音,便可知故障问题点在何处、是何故障,用最短的时间、最高的效率将问题解决;同时,他承担着磁体线圈绕制生产过程中的导体来料拆卸检查、缺陷修复,各设备运行参数的调整,线圈制造质量控制等各种职责。

线圈绕制落模时所需要的内外限位模具需提前安装,并通过精密仪器调整适配线圈内外径,才能控制成型后线圈的内外轮廓尺寸。但超过900米的导体在连续绕制成型时,径向31匝的最内(外)匝落模时与内(外)靠模属于紧配合,这就使得线圈落模时与靠模产生硬挤压摩擦,表面产生划痕等损伤,不仅不易修复,且相邻靠模会连续发生。一方面线圈轮廓要控制,另一方面线圈质量也要保证,如何平衡解决呢?此时刘兆麟同志又发挥了他的聪明才智:何不将内外靠模与内外匝线圈的紧配合变成间隙配合,留间隙1mm,而这1mm的间隙在落模时使用1mm的垫片再次填充,这样的间隙配合使线圈更容易落模且不易产生损伤,同时垫片与线圈同时落模,将线圈与靠模之间的硬挤压摩擦转移到垫片与靠模之间。通过使用1mm垫片的操作,解决了线圈表面损伤的问题,大大提升线圈表面质量!

这些事,很平常,听起来非常容易,但难就难在如何发现并将复杂问题简单化去解决。

这些事,很微小,看起来非常简单,但实验操作中往往就是小细节决定大成败。

刘兆麟同志凭借他执着专注、精益求精的工作作风,发现了实验过程中一个又一个问题,解决了实验过程中一个又一个故障,这份一丝不苟、追求卓越的工匠精神,既是中华民族工匠技艺世代传承的价值理念,也是我们开启新征程,从制造业大国迈向制造业强国的时代需要。

|

|